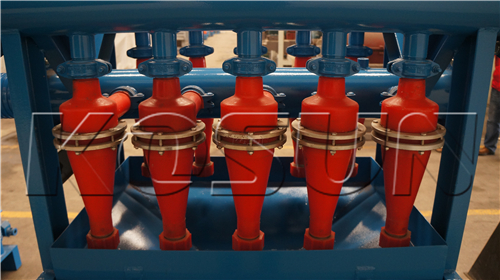

Циклоны используют массу частиц для разделения твердой фазы, поэтому процесс разделения зависит от плотности и размера частиц. В невесомом буровом растворе размер частиц оказывает наибольшее влияние на процесс разделения, поскольку диапазон плотности твердой фазы относительно узок. Буровой раствор, поступающий из шламового насоса под действием давления насоса, обычно проходит через входное отверстие для шлама со скоростью 5~12 м/с, затем попадает во внутреннюю камеру циклона по касательной и вращается с высокой скоростью в том же направлении. Центробежная сила будет высокоскоростным вращающимся буровым раствором в крупных частицах, отбрасываемых к внутренней стенке конуса, частицы достигают внутренней стенки еще вдоль стенки нисходящего спирального скольжения, и в конечном итоге в устье нижнего потока вдоль трубы осаждения песка с небольшим количеством бурового раствора вместе с разгрузкой, сколько определяется размером устья нижнего потока; и увлекаемый мелкими частицами циклон будет далеко от внутренней стенки конуса, и в центре конуса, чтобы сформировать зону низкого давления, когда циклон в области около нижней части устья конуса по стенке конуса Когда циклон находится вблизи зоны открытия нижнего потока, он ограничивается стенкой конуса и меняет направление, образуя восходящее движение внутренней спирали, и стекает обратно в резервуар для бурового раствора через переливную трубу.

Когда процесс сепарации в циклоне достигает равновесия, в нем фактически одновременно присутствуют две противоположные спирали: одна спираль движется вниз вдоль стенки, а другая — вверх вдоль центральной оси сосуда. Эти два потока движутся в разных направлениях, с каскадными вихрями и очень высокими скоростями, что приводит к неэффективному разделению частиц твердой фазы. Два потока смешиваются в области контакта, и некоторые частицы твердой фазы попадают в противоположный поток, поэтому циклон не способен обеспечить точное разделение частиц твердой фазы разного размера. Для повышения эффективности разделения циклона переливная труба может быть вставлена глубже в конус, что может в определенной степени ослабить явление смешивания, и чем глубже вставлена переливная труба, тем лучше эффект разделения.

Переливная труба представляет собой полую круглую трубу, вдающуюся в конус, которая предотвращает выход бурового раствора непосредственно из переливного отверстия, позволяя буровому раствору стекать вниз в конус. Под действием центробежной силы буровой раствор попадает в конус и течет в том же направлении с высокой скоростью. Таким образом, в центре конуса образуется спиральный восходящий поток низкого давления, а в нижнем проточном отверстии он меняет направление на центр переливной трубы и закручивается вверх.

В результате того, что движущийся вверх циклон образует зону низкого давления в центре циклона, в сбалансированном циклоне в отверстии под переливом движутся два потока жидкости, один из которых представляет собой вдыхаемый воздух, а другой — выгружаемые частицы твердых частиц и небольшое количество жидкости. Размер отверстия под переливом связан с диаметром переливной трубы, что определяет степень увлажнения выгружаемой твердой фазы. В несбалансированном циклоне может образовываться «канатный» разгрузочный поток, что приводит к образованию большого количества твердых частиц различных классов крупности и чрезмерным потерям бурового раствора. Таким образом, несбалансированный циклон — это просто меньший отстойник, работающий аналогично десандеру.