Для эффективного бурения и производства нефтяных и газовых скважин важное значение имеет оборудование контроля за цементированием нефтяных и газовых скважин. Данное оборудование способствует разделению твердых веществ и флюидов, извлеченных из ствола скважины, и играет жизненно важную роль в поддержании качества бурового раствора. Разработка оборудования для контроля за твердыми частицами продолжается уже несколько десятилетий, и в последние годы был достигнут значительный прогресс. В данной статье мы рассмотрим состояние и перспективы развития оборудования для контроля твердой фазы месторождения.

Во — первых, Современная обстановка

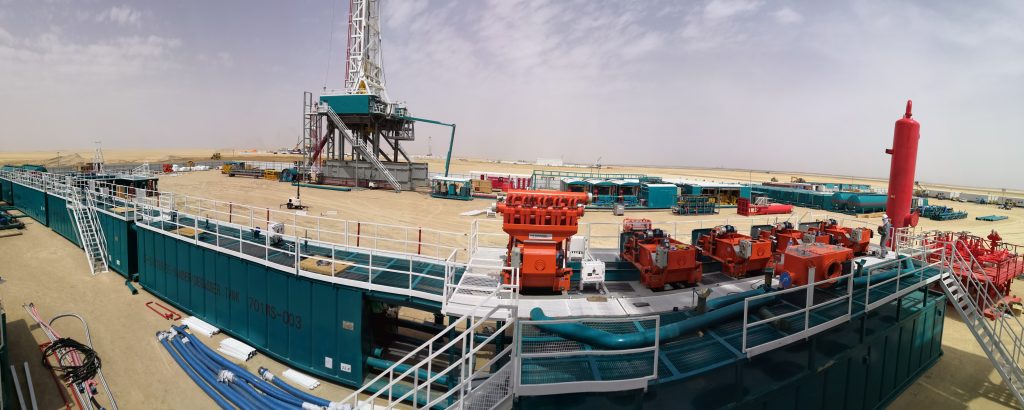

Состояние оборудования для контроля за твердостью нефтяных месторождений является прочным, и на рынке имеется несколько ведущих производителей. К ним, как правило, относятся виброситы, пескоочистители, шламоуловители, шламоуловители, центрифуги и дегазаторы. Каждое из этих устройств имеет определенную функцию в процессе контроля твердой фазы, они работают вместе, чтобы обеспечить чистоту бурового раствора и отсутствие твердого вещества.

Одной из наиболее важных тенденций на рынке оборудования для твердотельного контроля является переход к автоматизации и оцифровке. Используя датчики, программное обеспечение и анализ данных, операторы нефтяных месторождений теперь могут осуществлять мониторинг и контроль процессов фиксации в реальном масштабе времени. Это повышает эффективность, снижает затраты и повышает безопасность работников.

Другой тенденцией является разработка более эффективного и действенного оборудования. Например, производители всегда работали над повышением производительности вибросита, что имеет важное значение для удаления крупных твердых частиц из бурового раствора. Внедрены новые конструкции и технологии для повышения мощности и эффективности вибросита, снижения потребности в дополнительном оборудовании нижнего течения.

Во — вторых, Перспективы развития

Будущее оборудования для контроля за твердостью нефтяных месторождений выглядит многообещающим, и проводимые исследования и разработки направлены на повышение производительности и надежности оборудования. Вот некоторые перспективы развития оборудования для фиксации:

- Экологические соображения: Экологические вопросы приобретают все большее значение в нефтегазовой отрасли, а спрос на экологически чистое оборудование растет. Производители оборудования для контроля за твердыми частицами изучают новые способы уменьшения воздействия своего оборудования на окружающую среду, например, путем разработки систем, которые производят меньше отходов и являются более энергоэффективными.

Автоматизация и перевод в цифровую форму: Как уже отмечалось, тенденция к автоматизации и переводу в цифровую форму, как ожидается, сохранится и в будущем. Благодаря усовершенствованным датчикам, программному обеспечению и анализу данных оператор может оптимизировать процесс твердотельного управления, снизить затраты и повысить безопасность.

Повышение эффективности: спрос на более эффективное и действенное оборудование растет, и производители стремятся удовлетворить этот спрос. Например, люди работают над повышением производительности центрифуг, которые используются для выделения мелких твердых веществ из бурового раствора. разрабатываются новые конструкции и технологии для повышения мощности и эффективности центрифуг.

4 Интеграция с другим оборудованием: оборудование для контроля твердой фазы является лишь частью процесса бурения, потребность в интеграции с другим оборудованием растет. Производители изучают новые способы интеграции оборудования для фиксации с буровыми установками, насосами и другим оборудованием для создания более бесшовных и эффективных процессов бурения.

- Международный рост: устойчивый рост мирового спроса на нефть и газ, который, как ожидается, будет стимулировать рост рынка оборудования для фиксации. Производители распространяют свои операции на новые рынки, например на Ближний Восток, Азию и Африку, с тем чтобы удовлетворить этот спрос.

В — третьих, Заключение

Оборудование для контроля цементирования нефтяных месторождений является необходимым оборудованием для эффективного и безопасного бурения нефтяных и газовых скважин. Текущее состояние оборудования является надежным и развивается в направлении автоматизации, оцифровки и повышения эффективности. Имеются широкие перспективы развития оборудования для контроля за твердыми частицами, и его производительность, надежность и воздействие на окружающую среду постоянно повышаются. По мере устойчивого роста мирового спроса на нефть и газ ожидается, что рынок оборудования для фиксации будет расти, создавая новые возможности для производителей и операторов.