В соответствии с различными потребностями фильтрации, производители разработали и изготовили множество типов фильтр-прессов, которые можно разделить на горизонтальные фильтр-прессы, вертикальные фильтр-прессы и ленточные фильтр-прессы в соответствии с их внешним видом, в то время как ленточные фильтр-прессы можно разделить на вакуумные ленточные прессы и напорные ленточные прессы, и те же горизонтальные фильтр-прессы можно разделить на камерные фильтр-прессы, пластинчатые и рамные фильтр-прессы, и так далее.

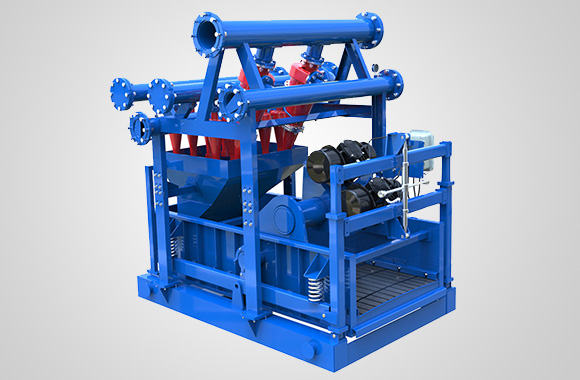

Фильтр-пресс — это оборудование для разделения твердых и жидких веществ в промышленном производстве, которое применяется в химической, керамической, нефтяной, медицинской, пищевой, металлургической и других отраслях промышленности. В настоящее время пластинчатый и рамный мембранный фильтр-пресс в основном используется в бурении.

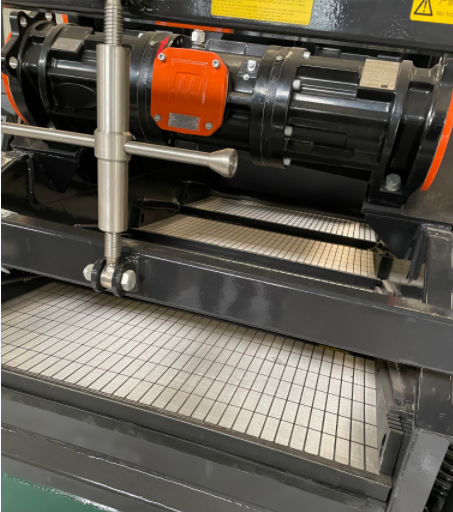

Фильтр-пресс и сушилка для бурового шлама являются важным оборудованием для разделения твердой и жидкой фаз, обезвоживания и сушки отходов бурового раствора. По сравнению с сушилкой для бурового шлама, фильтр-пресс является одним из ранних устройств для обезвоживания отходов бурового раствора, который требует добавления лекарств, сетчатая ткань легко забивается, эксплуатация сложная, трудоемкая, а стоимость обслуживания высокая; в то время как сушилка для бурового шлама является новым типом оборудования для разделения и сушки твердой жидкости, которое не требует добавления лекарств, сетчатая корзина не легко забивается, занимает небольшую площадь, легко устанавливается и легко управляется, имеет высокую производительность, содержание влаги в твердой фазе переработанных отходов низкое, а стоимость обслуживания низкая. Благодаря низкой стоимости обслуживания, он стал основным оборудованием для отечественных и зарубежных предприятий для решения проблемы разделения и сушки твердой и жидкой фазы в области последующего бурения или обработки бассейна с отработанным раствором и грязевой неполноты.