Гидромонитор в основном используется в ёмкости для бурового раствора для смешивания струи высокого давления, чтобы предотвратить углы бурового раствора и всасывающее отверстие насоса от осаждения твердой фазы, также может использоваться для транспортировки бурового раствора между бункерами. Гидромониторы делятся на два типа: высокого давления и низкого давления; у гидромонитора высокого давления смещение небольшое, давление высокое, обычно буровой насос подает жидкость. Гидромониторы низкого давления имеют большой рабочий объем и небольшое давление, и обычно снабжаются жидкостью с помощью шламовых насосов. При использовании гидромонитора низкого давления следует обратить особое внимание на минимизацию гидравлических потерь от выхода шламового насоса до сопла по пути следования. Чтобы выбрать подходящий размер перепада давления на форсунке, необходимо избегать явлений перегрузки или недогрузки центробежных шламовых насосов и двигателей.

Конструктивно гидромониторы можно разделить на две основные категории: стационарные и самовращающиеся.

Стационарные гидромониторы похожи на гидравлические линии смешивания с форсунками в ёмкостях для бурового раствора, за исключением того, что они устанавливаются на двух диагональных углах в 200 мм от дна большого резервуара, а форсунки ориентированы параллельно продольной стенке циркуляционного резервуара. Это создает вращающийся слой бурового раствора в резервуаре. Конвекция бурового раствора обеспечивается за счет эффекта струи в направлении высоты.

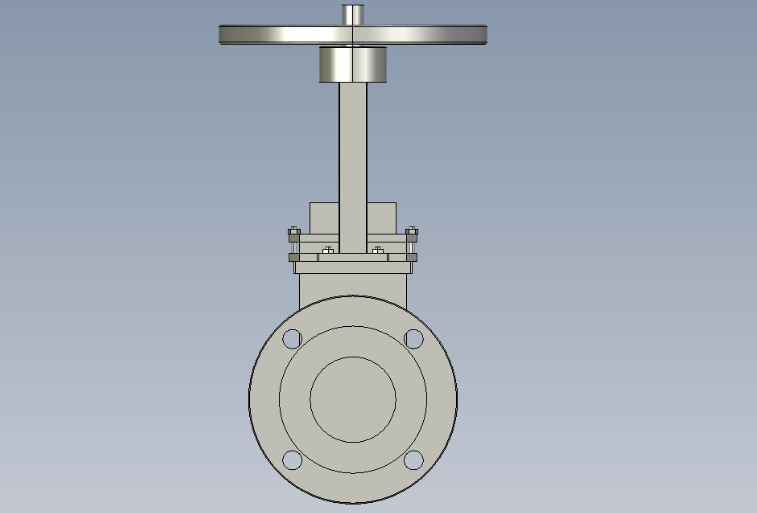

Пистолет-распылитель, оснащенный соплом, опирающимся на две пары шарниров, может находиться в двух перпендикулярных друг другу положениях в пределах поворота и распылять в любом направлении. Оператор держит рукоятку и поворачивает пистолет, чтобы выровнять сопло в любом направлении: всасывающая трубка пистолета установлена в корпусе и уплотнена резиновым уплотнением, а для ее фиксации используется стальной шарик, чтобы предотвратить движение вала. Для того чтобы сила реакции распыления не вращала пистолет, он также оснащен диском с фиксирующим штифтом, который позволяет оператору зафиксировать пистолет в любом положении.

Струйная труба представляет собой трубку Уэндли с соплом на одном конце. Жидкость с высокой скоростью вытекает из сопла, и после того, как скорость преобразуется в напор, вблизи сопла образуется область низкого давления, и низкое давление втягивает жидкость вокруг струйной трубы в струю, подобно струйному смесителю.

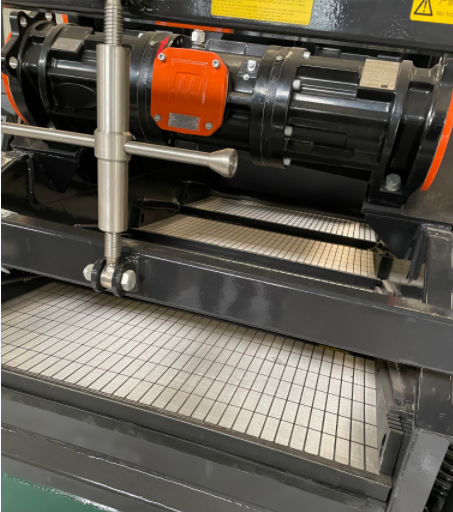

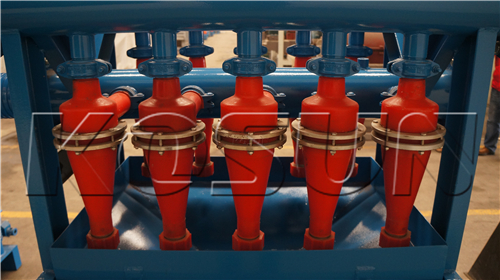

Автоматическая роторная гидромониторная установка состоит из входной трубы, корпуса, траверсы, двух колен с резьбовыми фитингами, сменного сопла и двух гаек с рубашкой, а корпус соединяется с подающей трубой при помощи шарикоподшипников. После прохождения бурового раствора через подающую трубу корпус пистолета, траверса и сопло начинают вращаться в противоположном направлении с определенной скоростью. Скорость вращения зависит от давления, плотности и вязкости бурового раствора.