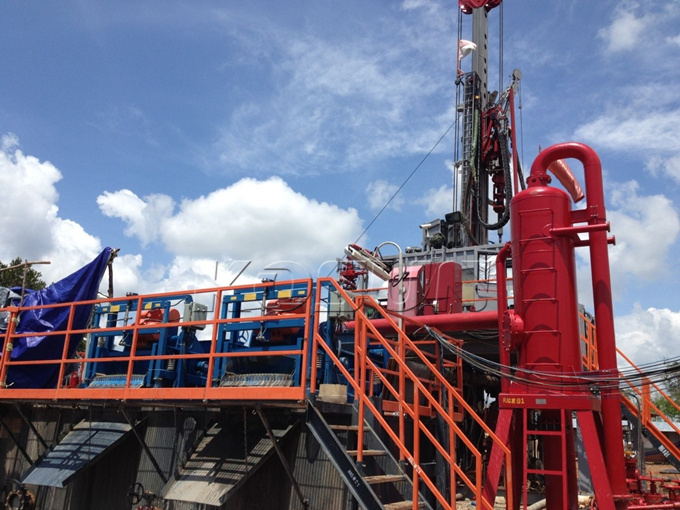

В системе контроля содержания твердых частиц центрифуга для бурового раствора является очень важным оборудованием для контроля содержания твердых частиц. Центрифуга для бурового раствора использует принцип центробежного осаждения и разделения для отделения суспензии в буровом растворе. Она уравновешивает вязкость и удельный вес бурового раствора в поле бурения, восстанавливает порошок барита в буровом растворе и экономит затраты на бурение. ; Горизонтальная шнековая разгрузка KOSUN. Центрифуга-отстойник используется для разделения суспензий, содержащих твердые частицы диаметром ≥2 мкм, а также для обработки бурового раствора и жидкости. Он особенно эффективен для нефтепромысловых и промышленных предприятий, особенно в экологически уязвимых районах. Скорость извлечения высока, контроль твердой фазы эффективен, а стоимость пополнения и обработки бурового раствора значительно снижается. Центрифуги этой серии оснащены сложным оборудованием для динамической балансировки, которое может плавно работать со скоростью 0 ~ 3900 об / мин в течение длительного времени, а создаваемая центробежная сила может достигать 3000G.

Центрифуга для бурового раствора — это специальное оборудование для разделения твердой и жидкой фаз.Процесс разделения твердой и жидкой фаз в буровом растворе завершается в барабане и используется для отделения сверхмелкозернистых твердых частиц в буровом растворе.